Foto di Gerd Altmann da Pixabay

Le aziende oggi operano in un contesto economico complesso, pressate dall’aumento dei costi, dalla necessità di una gestione ottimizzata e dall’urgenza della sostenibilità. Uno dei fardelli più pesanti resta l’incertezza dei costi energetici: la vera sfida è mantenere la competitività senza sacrificare la produzione a causa di bollette imprevedibili.

Spesso, nonostante la trasformazione digitale, manca una visione chiara di dove e come venga consumata l’energia, rendendo difficile identificare gli sprechi. L’efficienza energetica non è più un optional, ma un imperativo strategico.

La soluzione?

L’Energy Intelligence.

Cos’è l’Energy Intelligence e perché è fondamentale

L’Energy Intelligence (EI) è l’uso strategico di tecnologie avanzate e analisi dei dati (come AI e Machine Learning) per ottenere una visione completa della gestione energetica aziendale.

Non si tratta solo di “leggere un contatore”: l’EI monitora e ottimizza i consumi in tempo reale, prevedendo i fabbisogni futuri e permettendo decisioni più sostenibili ed economiche.

Adottare soluzioni di Energy Intelligence significa trasformare i consumi energetici in dati intelligenti, portando vantaggi concreti:

- Controllo predittivo dei costi: analizzando i pattern di consumo, gli algoritmi prevedono i fabbisogni futuri, permettendo di ottimizzare i contratti ed evitare picchi costosi.

- Ottimizzazione gestionale: l’EI si integra con i sistemi esistenti (ERP, BMS), fornendo una visione unica che permette di individuare subito quale macchinario o processo sta sprecando risorse.

- Sicurezza IT: il sistema rileva anomalie o guasti potenziali nell’infrastruttura prima che diventino critici.

- Sostenibilità misurabile: dati precisi consentono di dimostrare in modo trasparente i miglioramenti nell’efficienza, rafforzando la reputazione green dell’azienda.

Inoltre, queste soluzioni permettono all’azienda di allinearsi ai paradigmi dell’Industria 5.0 e di accedere a benefici fiscali come il credito d’imposta. L’investimento in soluzioni di “energy intelligence” (intelligenza artificiale per il settore energetico) rientra infatti nel Piano Transizione 5.0, che offre un credito d’imposta per investimenti in progetti di innovazione digitale ed energetica finalizzati alla riduzione dei consumi.

Il caso Nexeeva: efficienza reale sulle linee produttive

Nexeeva in partnership con WAGO ha sviluppato una soluzione tecnologica avanzata di energy management. L’obiettivo? Ottenere dati reali sull’efficienza delle linee produttive: misurare quanta energia si consuma, individuando dove e perché.

Come funziona la soluzione Nexeeva

Il sistema unisce la precisione dei dispositivi di campo (contatori intelligenti, sensori e moduli WAGO) con l’intelligenza dei dati gestionali (ERP/MES). La soluzione monitora i consumi energetici dei macchinari e raccoglie dati elettrici dettagliati (tensione, corrente, potenza attiva e reattiva).

Il vero valore aggiunto sta nell’integrazione: Nexeeva collega questi consumi alla produzione reale. Incrociando i dati energetici con gli ordini di lavoro, le fasi di ciclo e i tempi macchina, il sistema genera indicatori precisi di efficienza e costo per ogni singola commessa.

I dati che vengono raccolti e analizzati provengono da:

A) Dispositivi collegati ai macchinari

- Analizzatori di energia / energimetri WAGO

- Moduli I/O industriali

- Trasformatori di corrente (TA)

- Sensori connessi via RS485/Modbus o Ethernet/Modbus TCP

B) Informazioni di produzione

- Ordini di lavoro

- Stati macchina: avviata, in ciclo, fermo, attesa, allarme

- Quantità prodotte, scarti, tempi ciclo, tempi attrezzaggio

C) Eventuali PLC di linea

- Letture PLC

- Segnali digitali (start/stop ciclo, allarmi)

- Segnali analogici (temperatura, pressione, velocità)

Questi dati sono raccolti attraverso una pipeline tecnica, un insieme di passaggi automatizzati che portano il software dalla fase di scrittura alla fase di utilizzo finale, seguendo questi step:

- I dispositivi sul campo (energimetri o moduli WAGO) misurano in tempo reale assorbimenti e parametri elettrici.

- I dati viaggiano via Modbus RTU (seriale) o Modbus TCP/Ethernet verso un gateway.

- Un controllore WAGO PFC o edge device li aggrega e li normalizza.

- I dati vengono inviati tramite:

- MQTT

- REST API

- Database

- Elasticsearch

- Il software di gestione e automazione NexOne li integra e li collega con i dati produttivi letti dall’ERP.

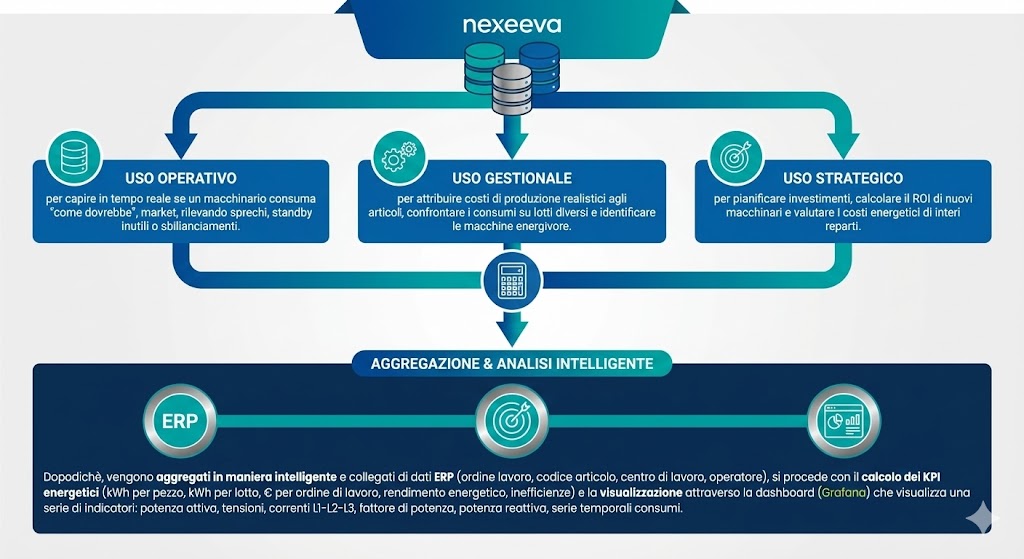

I dati, una volta raccolti, vengono normalizzati e storicizzati, per un triplice uso:

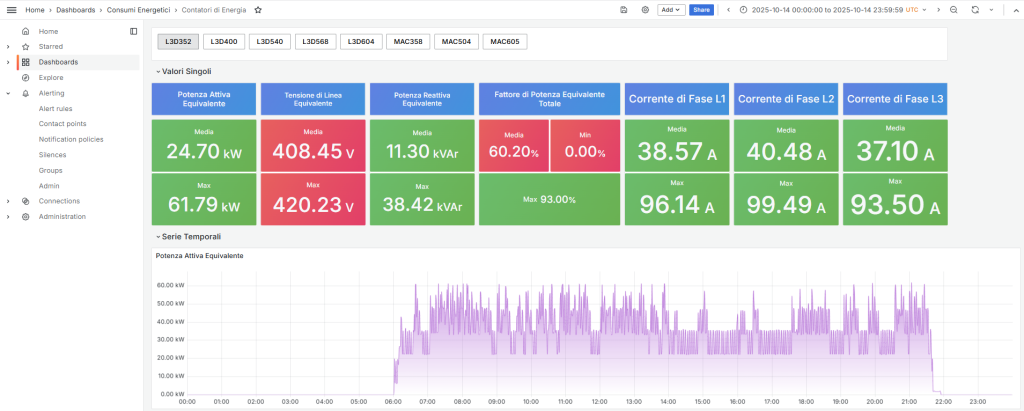

Dopodichè, vengono aggregati in maniera intelligente e collegati ai dati ERP (ordine lavoro, codice articolo, centro di lavoro, operatore), si procede con il calcolo dei KPI energetici (kWh per pezzo, kWh per lotto, € per ordine di lavoro, rendimento energetico, inefficienze) e la visualizzazione attraverso la dashboard (Grafana) che visualizza una serie di indicatori: potenza attiva, tensioni, correnti L1–L2–L3, fattore di potenza, potenza reattiva, serie temporali consumi.

Perchè usare l’energy intelligence? I vantaggi per la tua azienda

Scegliere la soluzione sviluppata da Nexeeva con tecnologia WAGO trasforma la misurazione energetica in un vantaggio competitivo, con benefici misurabili:

- Maggiore controllo sui costi industriali reali e accuratezza nel calcolo del costo prodotto.

- Riduzione degli sprechi e delle penali sull’energia.

- Supporto alla manutenzione predittiva, prevenendo fermi macchina.

- Ottimizzazione della pianificazione e dei turni basata su dati certi.

Vuoi trasformare i tuoi consumi in una risorsa strategica?

Contattaci